国内最高峰のギター・ブランドの1つ、ESP。世界中のトップ・ギタリストから賞賛を浴び続けるその優れたギター作りの現場は、実はすべて埼玉県に集約されていた。知られざるESPギター工場へ、ついにギター・マガジンが潜入!

取材/文=編集部 撮影=小原啓樹

※本記事はギター・マガジン2022年6月号の特集『潜入! ESPのギター工場』を再編集したものです。

第二工場

まずはESP製品の木工・塗装などを担う第二工場へ

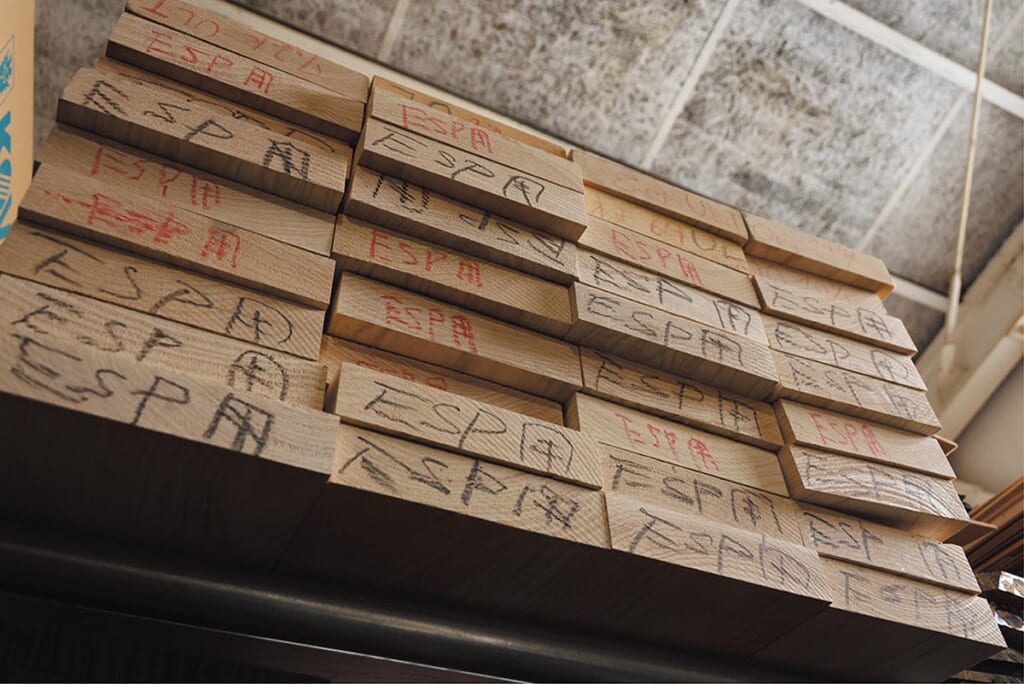

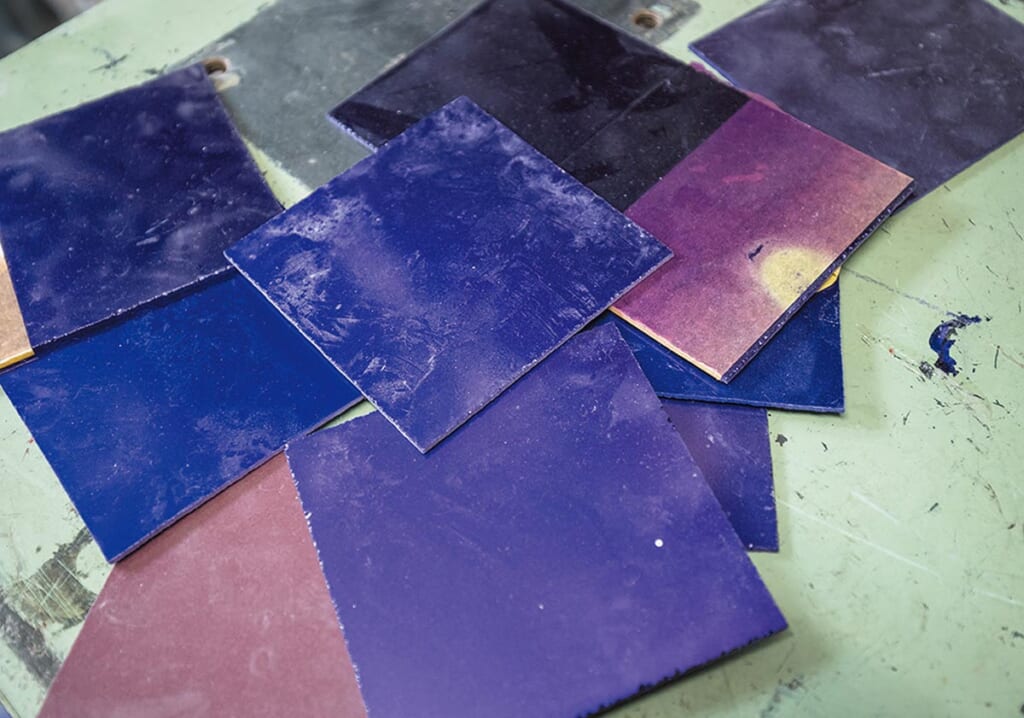

ESPのギター工場(埼玉県入間郡)は、それぞれ第一工場、第二工場と呼ばれる2つの建物に分かれていた。まず初めは、ESPとNAVIGATORの木工〜塗装までを手掛ける第二工場からレポートしていこう。

トビラを開けると、いきなりジェイムズ・ヘットフィールドのシグネチャー・モデル“SNAKEBYTE”のボディがお出迎え。高まる!

それでは潜入開始!

第一工場

続いて、電装系の組み込みなどを担う第一工場へ

お次は第一工場へGO。ここでは第二工場で塗装まで終えたものに、ピックアップやブリッジといったパーツを組み込むなど、完成までの工程を担っている。また、E-Ⅱの製作や海外から届いたエドワーズ/グラスルーツのパーツ組み上げ、パーツ類の倉庫、オーダー・モデルの製作などもこの第一工場の役割だ。この日の組み込み作業のメインはESPのカーク・ハメット・シグネチャーだった!

ギター・マガジン2022年6月号

『ジョン・フルシアンテ(レッド・ホット・チリ・ペッパーズ)』

本記事はギター・マガジン2022年6月号にも掲載されています。本誌の特集は、ジョン・フルシアンテ復帰後のレッチリがリリースした最新アルバム『Unlimited Love』を徹底深堀り!! 作品についてジョンが語った最新インタビューも、国内独占掲載!!